近日,應(yīng)用中冶京誠新一代棒線材智能車間整體解決方案的中國寶武集團昆明鋼鐵4580棒線材生產(chǎn)線正式上線運行,該項目根據(jù)寶武集團智能制造“四個一律”和“三跨融合”的原則及要求,采取“兩線一室”智能集控生產(chǎn),實現(xiàn)了中冶京誠在高速棒線材領(lǐng)域智能化技術(shù)的新突破,得到了業(yè)主的高度認可和贊揚。

昆明鋼鐵4580棒線材生產(chǎn)線包含一條年產(chǎn)45萬噸精品高速線材生產(chǎn)線和一條年產(chǎn)80萬噸高速棒材生產(chǎn)線。高速線材生產(chǎn)線采用了由中冶京誠設(shè)計研發(fā)的國產(chǎn)首臺(套)減定徑模塊化機組,設(shè)備最高運行速度115m/s,產(chǎn)品精度及質(zhì)量達到國際先進水平。高速棒材生產(chǎn)線采用柔性化、模塊化軋制理念,應(yīng)用國際首創(chuàng)的單一孔型高速棒材軋制工藝技術(shù),最大速度可以穩(wěn)定達到45m/s,代表了目前高速棒材生產(chǎn)線的最高水平。

按照中國寶武集團智能制造的原則和要求,昆鋼4580棒線材項目擬將高棒和高線生產(chǎn)線的智能集控中心合并在一起,實現(xiàn)“兩線一室”。在這種集控模式生產(chǎn)條件下,操作人員需要關(guān)注的區(qū)域和設(shè)備增多,勞動強度增大,難以及時發(fā)現(xiàn)生產(chǎn)線的潛在問題,而棒線材生產(chǎn)是實時性要求非常高的生產(chǎn)過程,傳統(tǒng)方案難以持續(xù)保證生產(chǎn)線的最優(yōu)運行。

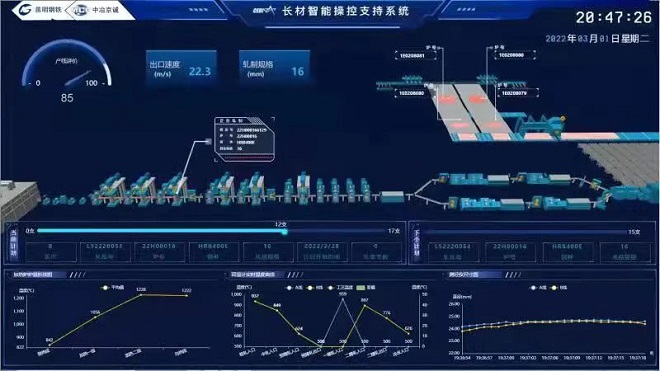

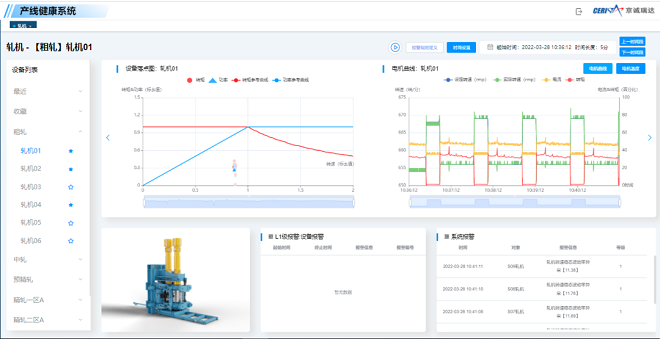

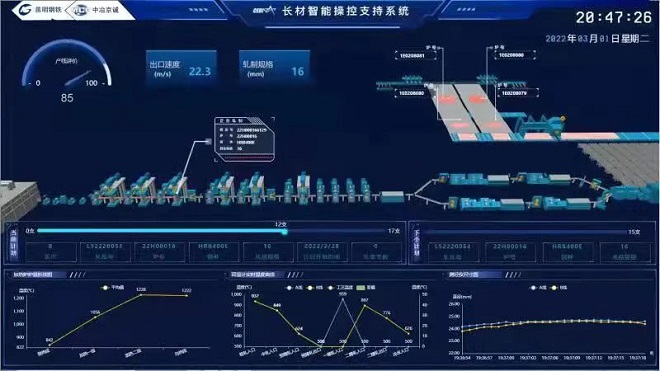

為此,中冶京誠高速棒線材智能化團隊,憑借在高棒和高線智能控制方面的豐富經(jīng)驗,針對棒線材生產(chǎn)線的工藝特點和集控需求,在先進成熟的自動化系統(tǒng)基礎(chǔ)之上,應(yīng)用機器視覺、數(shù)據(jù)分析、人工智能等先進技術(shù),成功構(gòu)建了新一代高速棒線材車間智能化整體解決方案。該解決方案以產(chǎn)線關(guān)注的核心問題為落腳點,通過可視化的手段,趨勢性、因果性的分析,預(yù)測性的判斷,使生產(chǎn)人員可以實時深入了解產(chǎn)線狀態(tài)。通過機理模型與數(shù)據(jù)分析模型相融合,實現(xiàn)對自動化系統(tǒng)的參數(shù)實時優(yōu)化和輔助決策。該方案的系統(tǒng)架構(gòu)如下圖所示。

各級自動化系統(tǒng)的數(shù)據(jù)以及其他各類相關(guān)數(shù)據(jù)匯總接入到過程數(shù)據(jù)中心,通過數(shù)據(jù)中心打破車間數(shù)據(jù)孤島,實現(xiàn)生產(chǎn)過程數(shù)據(jù)、工廠設(shè)計數(shù)據(jù)、視頻音頻圖像數(shù)據(jù)、生產(chǎn)管理數(shù)據(jù)等車間數(shù)據(jù)的深度融合。“協(xié)同優(yōu)化”是該方案的一個核心應(yīng)用,通過對生產(chǎn)過程數(shù)據(jù)以及歷史數(shù)據(jù)的全面分析,以優(yōu)化設(shè)定參數(shù)、優(yōu)化操作指導(dǎo)的方式將分析結(jié)果和決策發(fā)送到自動化系統(tǒng),實現(xiàn)對自動化系統(tǒng)的實時優(yōu)化。

該方案的主要功能包括:

智能軋鋼控制:基于先進的設(shè)計理念和成熟的控制技術(shù),實現(xiàn)高精度的活套控制、微張力控制、自學(xué)習(xí)控制,保證軋制過程穩(wěn)定,產(chǎn)品精度高,生產(chǎn)過程高度自動化、智能化。

最優(yōu)間隔軋制:以兩支鋼通過特定工藝設(shè)備的預(yù)期間隔為優(yōu)化目標,基于歷史數(shù)據(jù)分析,自動優(yōu)化出鋼節(jié)奏,實現(xiàn)最優(yōu)間隔控制,提高生產(chǎn)效率。

短尺自動分離:基于長度自動測量和歷史數(shù)據(jù)分析,動態(tài)調(diào)整倍尺飛剪的分段策略,實現(xiàn)自動的尾尺伸出優(yōu)化。

精準高速區(qū)控制:基于高速工藝控制器,建立高速棒材制動模型,實現(xiàn)自動夾尾、自動卸鋼和自動接鋼,實現(xiàn)45m/s棒材穩(wěn)定生產(chǎn)。

高精度水冷溫度控制:基于工藝模型,通過精確位置跟蹤、溫度前饋、溫度反饋及流量設(shè)定自學(xué)習(xí),實現(xiàn)高精度的水冷溫度控制和精確的頭尾不冷段控制,獲得良好的組織性能,有效提高成材率。

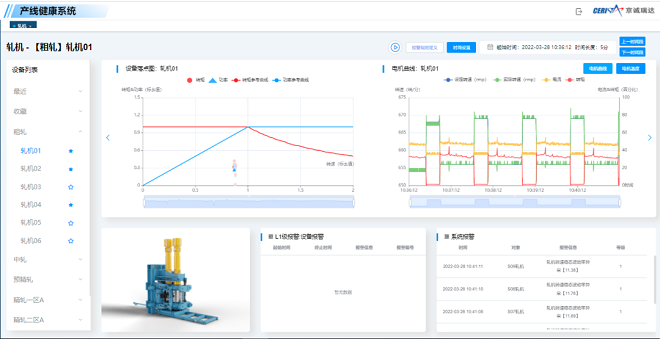

智能操控支持:基于自動化系統(tǒng)和生產(chǎn)過程數(shù)據(jù),建立車間數(shù)據(jù)模型,實現(xiàn)關(guān)鍵設(shè)備狀態(tài)實時監(jiān)測,生產(chǎn)狀態(tài)和工藝參數(shù)實時分析,工藝操作協(xié)同優(yōu)化,產(chǎn)線狀態(tài)綜合評價等功能。

棒材公差在線測量:基于飛剪長度測量、稱重校正和全流程物料跟蹤,實現(xiàn)棒材軋制過程中公差在線測量,保證產(chǎn)品質(zhì)量的穩(wěn)定性和一致性,提高成材率。

機器視覺自動識別:通過機器視覺智能分析,實現(xiàn)生產(chǎn)異常檢測、鋼坯缺陷識別、軋件位置跟蹤等功能,提高生產(chǎn)自動化水平,降低工人勞動強度。

全流程質(zhì)量跟蹤:構(gòu)建全流程質(zhì)量跟蹤系統(tǒng),建立軋件全生命周期質(zhì)量檔案,實現(xiàn)質(zhì)量數(shù)據(jù)與工藝過程數(shù)據(jù)的多維度智能關(guān)聯(lián)分析與展示,實現(xiàn)全流程質(zhì)量可視化。

系統(tǒng)上線后,實現(xiàn)了高度的自動化、智能化,與傳統(tǒng)方式相比,生產(chǎn)更加平穩(wěn),質(zhì)量更加穩(wěn)定。中冶京誠首次成功實施高速棒線材“兩線一室”智能化項目,其整體解決方案技術(shù)達到國際領(lǐng)先水平。中冶京誠高速棒線材智能化團隊將以先進成熟的核心技術(shù),持續(xù)不斷的創(chuàng)新能力,一如既往的優(yōu)質(zhì)服務(wù),為鋼鐵行業(yè)的發(fā)展賦智、賦能。