完成人

何文藝、彭 毅、劉作華、王紹東、薛楠楠、張 林、葉 露、楊 兵、張小兵、陶長元、陳 燕、申 彪、郝建璋、羅以超、李月鵬

完成單位

攀鋼集團攀枝花鋼鐵研究院有限公司、攀鋼集團成都鋼釩有限公司、攀鋼集團釩鈦資源股份有限公司、攀鋼集團工程技術有限公司、重慶大學、武漢科技大學、成都先進金屬材料產業(yè)技術研究院股份有限公司、釩鈦資源綜合利用國家重點實驗室

研究背景

釩是我國的優(yōu)勢戰(zhàn)略資源,是發(fā)展現(xiàn)代工業(yè)、現(xiàn)代國防不可缺少的重要材料。中國是釩資源大國,儲量、產量均居世界第一;其中攀西釩資源得天獨厚,釩資源儲量占全國63%。目前全球88%的釩來自釩鈦磁鐵礦—釩渣提釩流程,已工業(yè)化的釩渣提釩技術有兩種,但均沒有解決綠色制造、高品位氧化釩與低成本生產的難題。

傳統(tǒng)的鈉鹽提釩工藝是應用最早、也最成熟的提釩技術,但在人們對美好生活越來越強烈的綠色發(fā)展需求下,該工藝存在:高鈉高氨氮廢水處理能耗高、廢硫酸鈉難利用、固廢總量大、輔材消耗量大、生產成本高等難題,全行業(yè)采用該工藝每年產生310萬m3高鹽廢水、170萬噸提釩固廢,消耗1.25×107GJ能源,排放340萬噸二氧化碳,這是制約全球釩產業(yè)高質量發(fā)展的瓶頸問題。

另一種是俄羅斯石灰提釩工藝,因所得產品品位低,僅90%~94%,不能滿足市場對高質量氧化釩的需求,目前僅Evraz公司圖拉釩廠使用。進一步提純制備高品位氧化釩產品,同樣存在與鈉鹽提釩工藝相似的廢水處理和成本高的難題。

此外,國內外研究了各種綠色提釩工藝,但因存在各種問題,多處于實驗室研發(fā)或規(guī)模驗證中,尚未實現(xiàn)大規(guī)模產業(yè)化。

綜上,亟需開發(fā)新的釩渣提釩工藝,解決綠色制造、高品位釩產品與低成本生產的全行業(yè)共有的難題。

研究歷程

2006年,鞍鋼集團攀鋼研究院先后與重慶大學、武漢科技大學等聯(lián)手,以國家“十一五”科技支撐計劃為依托,針對傳統(tǒng)鈉鹽提釩工藝和石灰提釩工藝存在的問題,基于源頭減排的頂層設計思路,通過理論分析和大量實驗室試驗以及年處理120噸標準釩渣全流程擴大試驗,構建了“釩渣鈣化焙燒—銨介質在線循環(huán)”提釩新工藝;以6000噸釩渣/a清潔提釩示范線為平臺,完成了工業(yè)規(guī)模的全流程試驗驗證和技術經濟評估,確定了工藝技術的可行性。在此基礎上,設計新建了年處理16萬噸釩渣的攀鋼西昌釩制品公司,攻克了焙燒黏結和浸出裝備研發(fā)等工程化技術難題,成功實現(xiàn)新工藝產業(yè)化轉化;同時,從末端治理和高值資源回收的角度,實現(xiàn)了廢棄物中錳、鐵、釩資源有效利用,最終形成了釩資源綠色高效利用系列關鍵技術。

圖1 項目研發(fā)歷程

主要創(chuàng)新性成果

1.原創(chuàng)提出基于源頭減排的攀西釩資源綠色高效提釩工藝

項目分析發(fā)現(xiàn),傳統(tǒng)提釩工藝中鈉鹽等堿金屬化合物易溶于水,在水系統(tǒng)“易進難出”,無法有效排出是廢水難處理和固廢多的根源;進一步推廣到堿金屬鹽類,也存在類似問題;其次,由于堿金屬鹽活性強,高溫焙燒副反應多,導致用量大,以致最終固廢種類多、量大且難處理。制取高質量釩產品需要使用銨鹽作為沉淀劑,但同時也帶來了高氨氮廢水處理成本極為高昂和無法回用的難題。

(1)提出了以非堿金屬化合物作為焙燒添加劑的新方法,揭示了釩渣鈣化焙燒物相轉化規(guī)律,建立了適合大部分含釩物料的鈣化焙燒技術,焙燒添加劑石灰石(CaCO3)單耗較傳統(tǒng)鈉鹽工藝純堿(Na2CO3)用量大幅降低,實現(xiàn)源頭減量57.26%。

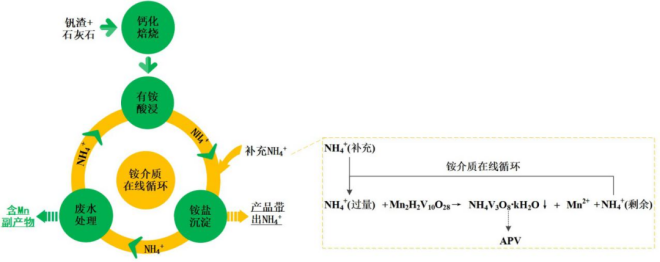

?。?)闡明了銨對釩浸出穩(wěn)定性的影響規(guī)律,首創(chuàng)了銨鹽沉釩-廢水石灰中和-銨介質在線循環(huán)技術,制備了高質量釩產品、解決了含氨廢水的低成本處理和循環(huán)利用難題,突破了傳統(tǒng)石灰提釩工藝不能制備合格產品的限制。

?。?)構建了“釩渣鈣化焙燒—硫酸浸出—銨鹽沉釩—銨介質循環(huán)利用”新工藝,突破了傳統(tǒng)提釩技術無法兼顧綠色、高品質和低成本生產的技術瓶頸,在國際上首次實現(xiàn)了廢水低成本零排放。

圖2 “釩渣鈣化焙燒-銨介質在線循環(huán)”工藝

2.首創(chuàng)“緩釋熱控溫-無黏結焙燒”通用技術

釩渣焙燒過程中常常出現(xiàn)物料黏結現(xiàn)象,往往導致釩轉化率下降,嚴重者設備無法正常運行。業(yè)界普遍認為,焙燒過程生成的低熔點釩酸鹽是液相的主要來源。因此,傳統(tǒng)方法是在入爐料中配加提釩尾渣,通過降低熟料中的釩酸鹽總量來避免黏結。但在新工藝產業(yè)化過程中,由于工藝特點無法實施上述技術,因此須從原理機制上創(chuàng)新,另辟蹊徑解決上述難題。

?。?)通過理論研究和大量試驗,闡明了造成焙燒過程頻繁粘窯結圈的主要原因是含釩物料在特定溫度范圍迅速氧化并與添加劑化合,短時間內集中釋放巨大的反應熱,因來不及散熱形成“料溫升高—快速反應—集中放熱—料溫升高”連鎖反應,最終導致物料溫度過高,出現(xiàn)大量液相物質而發(fā)生物料燒結,并黏結在窯壁上形成結圈,阻止了氧氣進入顆粒內部反應,釩轉化率明顯降低。

?。?)開發(fā)了配加惰性熟料-吸收反應熱-控溫焙燒技術,并進一步揭示了熟料中高價釩在尖晶石氧化過程中的催化作用,解決了工程化過程的物料粘窯結圈難題,釩轉化率由83%以下提高到88%以上,保證了焙燒作業(yè)穩(wěn)定受控,焙燒工序處理能力大幅度提高,回轉窯利用系數(shù)提高到0.33t/(m3·d),達到了行業(yè)領先水平。

3.開發(fā)出恒pH選擇性強化浸出釩技術及裝備

因攀西釩鈦磁鐵礦中磷含量高的稟賦特點,釩渣焙燒所得熟料浸出過程中,部分磷隨著釩的浸出進入溶液,當磷含量較高時,會降低釩的沉淀率,影響五氧化二釩及釩鐵、釩氮合金產品質量,添加到鋼材中將降低鋼鐵的塑性和沖擊韌性等,所以在酸性條件下選擇性浸出釩和抑制磷的浸出,是提釩的關鍵技術難點之一。

?。?)揭示了鈣化焙燒熟料中釩磷溶解規(guī)律,開發(fā)出恒pH選擇性浸出技術及自動加酸裝備,突破了選擇性浸釩抑磷的技術難題,釩產品質量達到行業(yè)標準。

?。?)建立了鈣化焙燒熟料恒pH硫酸浸出動力學模型,開發(fā)了提高初期攪拌強度、強化浸出動力學條件的技術及關鍵裝備,釩的浸出率提高到97%以上。

4.構建提釩廢棄物資源化高值化利用技術

基于頂層設計思路,在固廢總量大幅度減少的基礎上,再結合提釩尾渣和廢水的成分特點,對尾渣中的鐵、錳、釩等有益元素進行資源化利用研究,對提釩廢水中錳資源進行回收的研究,開發(fā)了提釩尾渣資源化利用技術、電解法處理沉釩廢水回收金屬錳技術,實現(xiàn)了廢棄物全量化利用。

?。?)發(fā)明了提釩尾渣浮選分離石膏-富鐵料制作煉鋼造渣球技術,實現(xiàn)了提釩尾渣的增值利用。提釩尾渣經浮選分離后,所得富鐵料鐵含量富集到40.80wt%,硫含量降低到0.28%,滿足制作煉鋼造渣球對尾渣的成分要求。

(2)發(fā)明了低錳濃度提釩廢水電解回收金屬錳技術,電解后的陽極液可直接返回浸出循環(huán)利用,解決了廢水處理產生的固廢石膏渣問題,回收金屬錳的價值抵消了電能的投入,實現(xiàn)了零成本廢水處理。

應用情況與效果

1.產線應用及效果

基于本項目而建的攀鋼西昌釩產線(見圖3),自2012年運行至今,生產穩(wěn)定受控,所得五氧化二釩產品品位>98%,釩收率提高到84.10%,產量超設計產能32%,廢水實現(xiàn)低成本零排放,固廢實現(xiàn)資源化利用,首次在全球釩行業(yè)實現(xiàn)了綠色制造。2018年-2021年6月新增產值67億元。2021年,攀鋼釩鈦上市公司以46.11億元100%收購西昌釩制品,實現(xiàn)了技術創(chuàng)新到現(xiàn)實生產力的轉化。

圖3 攀鋼西昌釩制品公司

2.技術先進性對比

項目共獲得中國發(fā)明專利授權17項,實用新型專利授權2項,并在俄羅斯、南非、新西蘭等主要產釩國獲得發(fā)明專利授權16項;制訂1項行業(yè)標準;發(fā)表21篇論文;形成了具有自主知識產權的專利集群保護體系,1項主專利獲2013年紐倫堡國際發(fā)明博覽會金獎,2項主專利獲得中國專利優(yōu)秀獎

與傳統(tǒng)工藝相比,本工藝所得產品V2O5品位高,釩收率達到了領先水平,輔材消耗量減少了51.40%,綜合能耗降低了33.18%,碳減排了62.88%,廢水處理副產固廢減量了52.38%,提釩尾渣實現(xiàn)資源化利用,加工成本最低,很好地解決了綠色制造與經濟效益的矛盾。

技術研發(fā)過程形成的成果獲得3項四川省科技進步獎一等獎。2016年,項目成果參加了國家“十二五”科技創(chuàng)新成就展并獲得好評。

2020年12月12日,鋼協(xié)組織對本項目成果進行了評價,由包括5位院士在內的11名行業(yè)專家組成的評價組,認定“技術成果已在18800tV2O5/a清潔提釩生產線穩(wěn)定運行6年,經濟、社會效益顯著。項目成果核心技術達到國際領先水平”。

2021年,攀鋼西昌釩制品公司成為中國釩行業(yè)唯一入選國務院國資委國有重點企業(yè)管理標桿創(chuàng)建行動管理標桿企業(yè)。

項目研究成果適用于全球以釩渣為原料的釩生產企業(yè),具有很好推廣應用前景,對于其他含釩物料也有較大的適應性。該技術推動我國釩產品的綠色制造技術從“跟跑、并跑”轉變?yōu)椤邦I跑”。