完成人

王京瑤、趙英彪、馬志勇、王任全、薛岳釗、徐旭東、車 偉、彭 聃、馮光宏、葉文學(xué)、呂則倫、徐 亮、張勇利、郭巨眾、封海生

完成單位

中冶京誠工程技術(shù)有限公司、北京京誠瑞信長材工程技術(shù)有限公司、北京京誠瑞達(dá)電氣工程技術(shù)有限公司、陜西天成航空材料有限公司、鋼鐵研究總院有限公司、山西太鋼不銹鋼股份有限公司不銹線材廠

項目背景

難變形金屬是指鎳基合金、鈦合金、工模具鋼、特殊不銹鋼等品種。這些材料合金化程度在10%以上,導(dǎo)熱性能僅為鋼的四分之一到五分之一,熱加工溫度范圍在100℃之內(nèi),變形抗力是鋼的兩到三倍,因具有優(yōu)異的抗疲勞性、抗腐蝕性及良好的高溫性能,被廣泛應(yīng)用于航空航天、國防軍工、核電、醫(yī)療等領(lǐng)域,是重大裝備與高端制造業(yè)所必需的關(guān)鍵材料。

難變形金屬使用工況復(fù)雜,對性能的一致性和可靠性要求嚴(yán)格。目前這些材料主要以多火鍛造、橫列式軋制的模式生產(chǎn);生產(chǎn)批次小,批次間質(zhì)量波動大;即使同一批次內(nèi),由于頭尾溫差、芯表溫差導(dǎo)致的性能波動大,無法滿足下游客戶要求,以C919、運20為例,部分緊固件產(chǎn)品仍需要進(jìn)口。

為了響應(yīng)國家“十三五”關(guān)于“關(guān)鍵戰(zhàn)略材料綜合保障能力超過70%”的目標(biāo),亟需形成一套難變形金屬高效的加工生產(chǎn)新模式、工藝及裝備,以改變國內(nèi)落后的生產(chǎn)局面。項目組根據(jù)自身長期的技術(shù)積累,聯(lián)合多家單位,組成強(qiáng)大的“產(chǎn)學(xué)研”研發(fā)團(tuán)隊,對難變形金屬的熱加工問題進(jìn)行技術(shù)攻關(guān),為滿足國家高端制造業(yè)需求,提升“中國制造”的全球影響力貢獻(xiàn)力量。

主要創(chuàng)新點和相關(guān)技術(shù)內(nèi)容

創(chuàng)新點1:針對難變形金屬材料導(dǎo)熱系數(shù)低、熱加工范圍窄的問題,開發(fā)了溫度波動范圍±50℃內(nèi)的近恒溫軋制方法,以及最短軋制間歇4秒和最優(yōu)速度控制技術(shù)和裝備,開創(chuàng)難變形金屬“一火成材”高效軋制新模式,成果在筆尖鋼、鎳基合金、鈦合金等領(lǐng)域成功應(yīng)用,取得了鈦合金盤卷單重由70kg到227kg的歷史性突破,占領(lǐng)了筆尖鋼80%以上的市場份額,實現(xiàn)了難變形金屬的高一致性和高穩(wěn)定性連續(xù)生產(chǎn)。

通過對不同材料熱加工圖的研究,合理運用變形程度、變形速度、軋制周期等因素,有效控制變形過程的溫度場,開發(fā)了成套近恒溫軋機(jī)技術(shù)和裝備,實現(xiàn)了?5.5~16mm線材和?10~ 100mm棒材的批量生產(chǎn)。

創(chuàng)新點2:針對大斷面坯料鑄態(tài)組織塑性差,消除鑄態(tài)組織及晶粒細(xì)化難的問題,創(chuàng)新提出大規(guī)格難變形金屬材料“免鍛直軋”的高效軋制生產(chǎn)模式,取得了最大直徑900mm圓錠軋出直徑85~ 350mm成品的世界記錄,實現(xiàn)了大規(guī)格產(chǎn)品“以軋代鍛”的新突破。

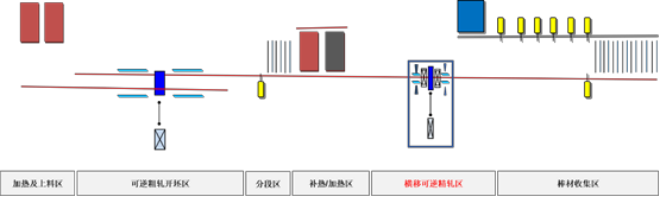

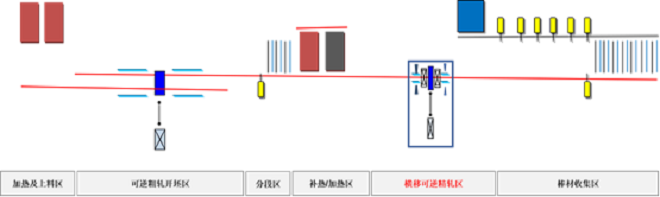

創(chuàng)新點3:針對大斷面難變形金屬材料軋制裝備和電控系統(tǒng)落后的問題,開發(fā)出世界最大的850橫移可逆軋制成套裝備,和全流程智能電控系統(tǒng)。為突破傳統(tǒng)鍛造生產(chǎn)模式、實現(xiàn)難變形金屬材料高效生產(chǎn)提供了先進(jìn)的裝備保障,經(jīng)檢驗軋制精度優(yōu)于1/3DIN,達(dá)到國際先進(jìn)水平。

電氣控制是軋制裝備及生產(chǎn)穩(wěn)定運行的“神經(jīng)中樞”,本項目自主開發(fā)了難變形金屬材料全流程智能控制系統(tǒng),動態(tài)多向?qū)崟r溫度監(jiān)測與報警、多點質(zhì)量檢測、速度跟隨及自適應(yīng)調(diào)整、創(chuàng)新實現(xiàn)了任意道次自動起軋功能,實現(xiàn)了自動軋制,智慧軋制。

知識產(chǎn)權(quán)及第三方評價

本項目授權(quán)專利34項,發(fā)明專利24項,軟件著作權(quán)5項, 主編《筆尖用易切削不銹鋼絲》1項。項目成果經(jīng)行業(yè)專家鑒定,達(dá)到國際先進(jìn)水平。

本項目近三年產(chǎn)生直接經(jīng)濟(jì)效益5.8億元,新增利稅8千多萬元,經(jīng)濟(jì)效益顯著。應(yīng)用該技術(shù)生產(chǎn)的鈦合金、耐蝕合金、筆尖鋼等產(chǎn)品,已與中航工業(yè)、中國船舶重工、中國兵器等20多家國內(nèi)外重點裝備制造企業(yè)合作,成功應(yīng)用于航空航天、海洋平臺、能源化工等多個領(lǐng)域,產(chǎn)品質(zhì)量已通過終端客戶及專項認(rèn)證機(jī)構(gòu)認(rèn)證。

項目成果被中國冶金報、世界金屬導(dǎo)報等行業(yè)內(nèi)多家期刊報道,開發(fā)了難變形金屬材料熱加工的新工藝和新裝備,解決了關(guān)鍵材料“卡脖子”的問題。

推廣應(yīng)用和社會經(jīng)濟(jì)效益

本項目開創(chuàng)了難變形金屬材料高效軋制新模式,有利推動了技術(shù)和裝備的進(jìn)步;縮短了下游制造業(yè)的加工流程,形成了高效低成本的新產(chǎn)業(yè)鏈,推動了后續(xù)高端制造業(yè)的整體進(jìn)步;賦能航空航天、新能源等多領(lǐng)域,提高了國家關(guān)鍵戰(zhàn)略材料綜合保障能力,引領(lǐng)了國家新材料產(chǎn)業(yè)的發(fā)展方向。