【事件】

5月30日,財政部發(fā)布《財政支持做好碳達(dá)峰碳中和工作的意見》,明確了財政支持的六大重點方向和領(lǐng)域,重點行業(yè)領(lǐng)域綠色低碳轉(zhuǎn)型是其中之一。在這一政策的加持下,鋼鐵行業(yè)推進(jìn)“雙碳”的步伐將加快。

鋼鐵是具有剛性需求的基礎(chǔ)性材料。但目前,資源瓶頸和環(huán)境壓力越來越強烈地對鋼鐵發(fā)展構(gòu)成了實質(zhì)性約束。我國鋼鐵行業(yè)耗用的煤炭約占全國的20%,排放的二氧化碳約占全國的15%,在制造業(yè)中名列首位。在實施國家“雙碳”戰(zhàn)略中,鋼鐵行業(yè)肩負(fù)著重大的責(zé)任,面臨巨大的壓力。尋求現(xiàn)實、有效、經(jīng)濟的減排模式和路徑,是鋼鐵行業(yè)面臨的重要課題。

習(xí)近平總書記重要講話、國家的頂層設(shè)計文件已經(jīng)為該課題提供了一些明確的思路。習(xí)近平總書記2021年9月13日在陜西榆林化工公司考察時指出:“煤化工產(chǎn)業(yè)潛力巨大、大有前途,要提高煤炭作為化工原料的綜合利用效能,促進(jìn)煤化工產(chǎn)業(yè)高端化、多元化、低碳化發(fā)展?!苯衲?月份發(fā)布的《關(guān)于促進(jìn)鋼鐵工業(yè)高質(zhì)量發(fā)展的指導(dǎo)意見》提到“積極推進(jìn)鋼鐵與建材、電力、化工、有色等產(chǎn)業(yè)耦合發(fā)展,提高鋼渣等固廢資源綜合利用效率”;《2030年前碳達(dá)峰行動方案》提出“深挖節(jié)能降碳潛力,鼓勵鋼化聯(lián)產(chǎn)”,昭示著國家對鋼鐵行業(yè)實現(xiàn)“雙碳”目標(biāo)提出了產(chǎn)業(yè)耦合的循環(huán)發(fā)展思路。本期,我們將圍繞此路徑進(jìn)行深入探討。

【深度】

01 如何確定鋼鐵減排新模式?——立足四大現(xiàn)實

據(jù)調(diào)研,鋼鐵工業(yè)實現(xiàn)“雙碳”目標(biāo)的技術(shù)路徑,大體可分為中近期和遠(yuǎn)期兩大類型。

一類是遠(yuǎn)期目標(biāo)和路徑。從源頭開發(fā)不用碳的綠色能源和以“綠氫”代炭的還原體系,即用非化石能源制造“綠氫”,代替現(xiàn)有的炭能源,從而生產(chǎn)“零碳鋼”。這是一個美好的終極愿景,也是一項涉及我國整體能源結(jié)構(gòu)調(diào)整的重大系統(tǒng)工程,不是鋼鐵行業(yè)單槍匹馬就能實現(xiàn)的,也需要漫長歲月。據(jù)日本鋼鐵聯(lián)盟2019年發(fā)布的信息:高爐使用“綠氫”替代碳還原生鐵,繼而生產(chǎn)“零碳鋼”,預(yù)計到2100年可以實現(xiàn),距今約需80年。當(dāng)然,中國可以加快能源結(jié)構(gòu)調(diào)整步伐,但涉及的因素很多,不太可能在短期內(nèi)實現(xiàn)。

另一類是從現(xiàn)實出發(fā)開拓減排新路徑。鋼鐵行業(yè)應(yīng)綜合我國經(jīng)濟發(fā)展階段、資源稟賦狀況和鋼鐵市場需求以及技術(shù)支撐能力等因素考慮,從實際出發(fā),本著現(xiàn)實、有效、經(jīng)濟的思路另辟減排途徑,即按照鋼鐵生產(chǎn)流程特點和優(yōu)勢,采用煉鋼生產(chǎn)排放的“富碳”與焦化生產(chǎn)排放的“富氫”,耦合成化工產(chǎn)品,固碳減排;同時將生產(chǎn)流程中大量顯熱余能優(yōu)化利用,用于發(fā)電等,向“鋼化聯(lián)產(chǎn)、高效用碳、大幅減排”的模式發(fā)展。

本文提出應(yīng)主要考慮以下幾方面現(xiàn)實因素:

現(xiàn)實之一,鋼材需求短期內(nèi)不會大幅度下降。今后一個相當(dāng)長的時期,我國將仍然處于工業(yè)化、城鎮(zhèn)化發(fā)展階段,東部與西部、城市與農(nóng)村差距較大,對鋼材的需求仍處高位,不會大幅度下降。因此,單靠限制鋼鐵產(chǎn)量而減少碳排放的空間有限。

現(xiàn)實之二,短流程電爐鋼還不具備大規(guī)模發(fā)展條件。我國廢鋼資源有限,電爐鋼不可能快速發(fā)展。2020年我國電爐鋼產(chǎn)量僅占10.4%,而且多數(shù)電爐還加入了30%~60%的高爐熱鐵水。因此,鋼鐵工業(yè)以長流程為主、用炭還原和加熱的工藝在近期不會明顯改變。

現(xiàn)實之三,我國以煤炭為主的能源結(jié)構(gòu)將延續(xù)多年。據(jù)中國工程院專家研究測算,隨著我國能源結(jié)構(gòu)調(diào)整,到2030年我國煤炭占能源的比例將從2020年的56.8%下降為50%左右,但煤炭仍然是主體能源。不講條件地減煤、棄煤是自剪羽翼,高效用煤才是正確選擇。

現(xiàn)實之四,僅依靠傳統(tǒng)思維和路徑實現(xiàn)“雙碳”目標(biāo)的難度很大。回顧2010年~2020年的10年間,鋼鐵行業(yè)視節(jié)能減排為生命線,投入巨額資金,采用了最先進(jìn)的技術(shù)裝備,節(jié)能降耗達(dá)到了國際一流水平。10年來,鋼鐵行業(yè)平均噸鋼綜合能耗由640千克/噸左右降到540千克/噸左右,下降了100千克/噸,降幅達(dá)15.6%,取得了舉世矚目的成績。然而,同期的鋼產(chǎn)量由6億噸增加為10億噸,增加了4億噸,增幅達(dá)66%??梢姡摦a(chǎn)量增長幅度是能耗下降幅度的4倍,導(dǎo)致了碳排放總量的繼續(xù)增加。顯然,僅靠傳統(tǒng)的節(jié)能減排措施,不能適應(yīng)“雙碳”目標(biāo)的要求。

因此,我們必須立足現(xiàn)實,根據(jù)鋼鐵工業(yè)的工藝流程特點,創(chuàng)新思路,開辟符合鋼鐵工業(yè)特色的減排新模式。

02 鋼鐵減排新途徑為何?——推進(jìn)鋼焦融合、鋼化聯(lián)產(chǎn)

推進(jìn)鋼焦融合、鋼化聯(lián)產(chǎn)的主導(dǎo)思路與優(yōu)勢

鋼鐵工業(yè)是多種要素并流的流程工業(yè)。在鐵素流、碳素流和價值流的運行過程中,具有顯著的煤炭高效轉(zhuǎn)換和增值增效功能。

在鋼鐵生產(chǎn)中,每生產(chǎn)1噸鋼,約需煉焦洗精煤482公斤、燒結(jié)燃料煤25公斤、高爐噴吹煤138公斤,共約650公斤。過去,我們習(xí)慣把煤炭作為“燃料”,為鋼鐵加熱“一燒了之”,葬送了它的價值功能。實際上,煤炭在完成鋼鐵生產(chǎn)過程中,按能量計算,有50%以上的能量可轉(zhuǎn)化為焦?fàn)t煤氣、高爐煤氣、轉(zhuǎn)爐煤氣和各種形態(tài)的顯熱余能,即所謂的余熱余能。其實,這些煤氣和余熱余能是制造化工產(chǎn)品的優(yōu)質(zhì)原料或轉(zhuǎn)化新能源的寶貴資源。如果我們不充分認(rèn)識并利用它的價值,不但能效低、附加值低,還增加了碳排放和污染;如果有效利用,制成化工產(chǎn)品,就能實現(xiàn)“固碳減排”并增值增效。

鋼鐵行業(yè)應(yīng)大力推進(jìn)鋼焦融合、鋼化聯(lián)產(chǎn),將焦化與鋼鐵生產(chǎn)充分耦合,把傳統(tǒng)的鋼鐵廠轉(zhuǎn)化為“鋼鐵廠+化工廠+發(fā)電廠”,構(gòu)建具有鋼鐵流程特色的節(jié)能、固碳、減排、增值的新模式。

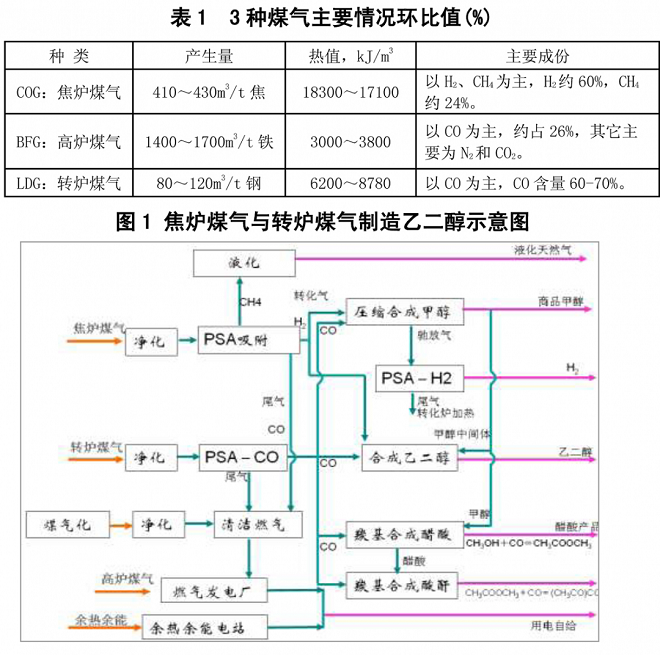

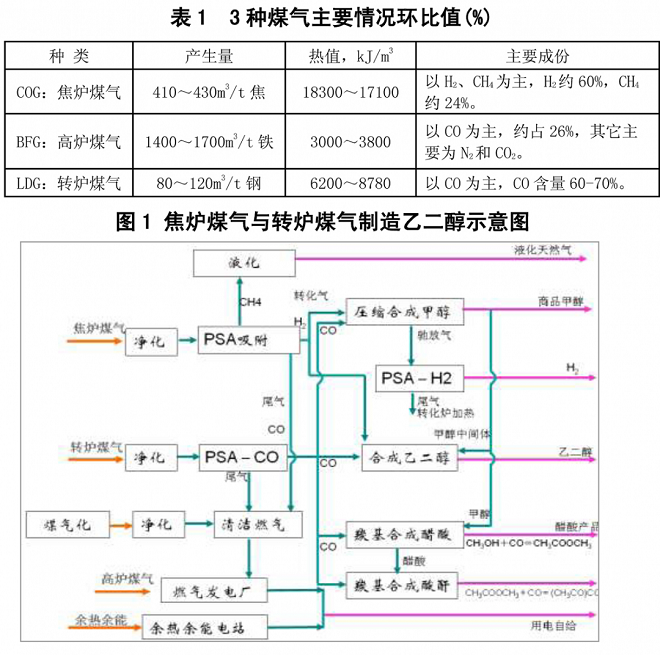

鋼焦融合可實現(xiàn)煤氣資源的高效利用——制造化工產(chǎn)品。鋼焦融合企業(yè)產(chǎn)生的焦?fàn)t煤氣、高爐煤氣、轉(zhuǎn)爐煤氣具有各自的發(fā)生量、熱值、成分和性能特點(見表1)。

焦?fàn)t煤氣富含氫氣、轉(zhuǎn)爐煤氣富含一氧化碳,發(fā)揮這種系統(tǒng)資源優(yōu)勢,兩種煤氣匹配聚合,可生產(chǎn)甲醇或乙二醇、碳酸二甲酯等高附加值化工產(chǎn)品并分離甲烷生產(chǎn)天然氣,構(gòu)成“鋼化聯(lián)產(chǎn)”新模式(見圖1)。

以年產(chǎn)鋼1000萬噸規(guī)模的鋼焦融合企業(yè)為例,經(jīng)煤氣平衡測算,可優(yōu)化出轉(zhuǎn)爐煤氣13億標(biāo)準(zhǔn)立方米/年、焦?fàn)t煤氣16.38億標(biāo)準(zhǔn)立方米/年。充分利用這兩種煤氣,每年可生產(chǎn)甲醇約56.5萬噸、天然氣3.8億標(biāo)準(zhǔn)立方米。除生產(chǎn)甲醇和天然氣外,還有剩余的馳放氣和富余的高爐煤氣,可發(fā)電約17億千瓦時。該模式可減排二氧化碳約294萬噸/年,具體如下:

生產(chǎn)甲醇56.5萬噸,減排二氧化碳77.69萬噸;生產(chǎn)天然氣3.8億立方米,重量29.3萬噸,減排二氧化碳80.57萬噸;其他富余的煤氣發(fā)電17億千瓦時,減排二氧化碳136萬噸。

實例:山西晉南鋼鐵公司以焦?fàn)t煤氣與轉(zhuǎn)爐煤氣為原料建成的年產(chǎn)30萬噸乙二醇項目已投入運行。據(jù)2021年上半年運行數(shù)據(jù),每生產(chǎn)1噸乙二醇和附產(chǎn)的天然氣,可消納焦?fàn)t煤氣3200立方米、轉(zhuǎn)爐煤氣1500立方米,乙二醇成本約3000元/噸,與化工行業(yè)傳統(tǒng)工藝成本(4500元/噸)相比,有明顯的成本優(yōu)勢。實施鋼化聯(lián)產(chǎn)、固碳減排后,每年可減排二氧化碳136萬噸。

從化工產(chǎn)品市場需求看,因乙二醇屬于無毒無害產(chǎn)品,是制造纖維、塑料等產(chǎn)品的重要原料,市場前景十分廣闊。據(jù)調(diào)查,全國每年消費乙二醇1500多萬噸,其中進(jìn)口占比57%?;て髽I(yè)生產(chǎn)乙二醇利潤較高,而鋼鐵企業(yè)利用“廢氣”作原料,成本更低、效益更好。一個年產(chǎn)鋼1000萬噸的鋼鐵企業(yè),1年可生產(chǎn)乙二醇50萬噸,在正常年份,利潤可達(dá)20億元以上,1年多即可收回投資成本。

鋼焦融合可實現(xiàn)余熱余能資源的高效利用——余熱余能發(fā)電。鋼焦融合企業(yè)與獨立的焦化企業(yè)相比,增加了更多的優(yōu)化用能和高效用能條件,提高了余熱余能自發(fā)電率。

在鋼焦融合企業(yè)中,煉鋼汽化冷卻煙道、軋鋼加熱爐和汽化冷卻爐筋管會產(chǎn)生大量的低參數(shù)余熱蒸汽,可引入化產(chǎn)系統(tǒng)滿足工藝對低參數(shù)蒸汽的需要;干法熄焦(CDQ)產(chǎn)生的高溫高壓蒸汽直接實現(xiàn)純凝高效發(fā)電,發(fā)電量可達(dá)110千萬時/噸焦~150千瓦時/噸焦,而不必經(jīng)降溫降壓或抽汽生產(chǎn)出低參數(shù)蒸汽再用于化產(chǎn)系統(tǒng);煙氣顯熱采用煤調(diào)濕(CMC)技術(shù),對煉焦洗精煤進(jìn)行烘干調(diào)濕,裝爐煤含水量每下降1個百分點,煉焦耗熱量可降低55兆焦耳/噸~62兆焦耳/噸;焦化初冷器循環(huán)水熱量可用于焦化—鋼鐵多聯(lián)產(chǎn)系統(tǒng)的保溫和制冷;荒煤氣顯熱還可采用特殊設(shè)計的換熱器,加熱熱導(dǎo)油用于化產(chǎn)系統(tǒng)或產(chǎn)生蒸汽用于發(fā)電;CDQ(干法熄焦發(fā)電技術(shù))、CCPP(燃?xì)庖徽羝?lián)合循環(huán)發(fā)電技術(shù))、余熱蒸汽發(fā)電產(chǎn)生的電力可全部被鋼焦融合企業(yè)所消納,自發(fā)電率可達(dá)67%,從而減少社會供電和二氧化碳排放(見圖2)。

鋼焦融合可實現(xiàn)焦炭資源的高效利用——高爐節(jié)能減炭。干熄焦(CDQ)技術(shù)以惰性氣體替代噴水對熾熱紅焦進(jìn)行降溫冷卻,可以明顯改善焦炭質(zhì)量,可使焦炭的抗碎強度指標(biāo)M40提高3%~8%、抗磨強度指標(biāo)M10改善0.3%~0.8%,焦炭的熱反應(yīng)性(CSR、CIR)均有所改善,并且大幅度降低了焦炭的含水量。高爐長期使用干熄焦炭時,可提高噴煤量、提高生產(chǎn)能力、降低焦比,節(jié)焦量在2%~7%之間或者更多;且在相同質(zhì)量前提下,自產(chǎn)焦炭比外購能夠節(jié)省成本100元/噸~400元/噸。干熄焦(CDQ)技術(shù)、CMC(煤調(diào)濕技術(shù))應(yīng)用后,焦炭粒度分布均勻,焦炭機械強度提高,M40提高1%~1.5%,M10改善0.5%~0.8%,高爐冶煉節(jié)焦量為5千克/噸鐵~7.5千克/噸鐵。

鋼焦融合可提高吸納煉焦污染物能力——提升環(huán)保水平。鋼焦融合企業(yè)具有更大的流程功能優(yōu)勢,與獨立焦化廠相比,可消納焦化產(chǎn)生的多種廢棄物。

以年產(chǎn)120萬噸焦炭規(guī)模的焦化廠為案例,鋼焦融合產(chǎn)生的環(huán)保效果如下:蒸汽消耗大幅度減少,可降低到5噸/小時以下,能源效率更高;酚水量大大降低,可減少酚水量29.35萬噸/年,實現(xiàn)焦化廢水最小化;焦化廢水經(jīng)處理后可用于鋼鐵制造流程中的高溫工藝進(jìn)行消納降解,實現(xiàn)焦化廢水零排放。鋼焦融合企業(yè)應(yīng)用CDQ技術(shù),可實現(xiàn)節(jié)水0.44立方米/噸焦;應(yīng)用CMC技術(shù),可減少焦化酚氰廢水量25千克/噸焦~30千克/噸焦。

對“鋼焦融合、鋼化聯(lián)產(chǎn)”模式的基本評估和減排效果初步測算

本文的核心是從我國國情和鋼鐵工業(yè)的現(xiàn)實出發(fā),發(fā)揮鋼鐵工業(yè)特有的流程優(yōu)勢,通過鋼焦融合、鋼化聯(lián)產(chǎn),把“碳”由燃料轉(zhuǎn)化為原料;由排放固化為產(chǎn)品,走綠色、低碳、高效發(fā)展道路。

在減排效果測算上,我們借鑒北京國金衡信認(rèn)證公司近幾年對30多家鋼鐵企業(yè)現(xiàn)場采集的有關(guān)數(shù)據(jù)及優(yōu)化平衡測算,以年產(chǎn)鋼1000萬噸的鋼焦融合企業(yè)為例,對“鋼焦融合、鋼化聯(lián)產(chǎn)”運行效果進(jìn)行了初步測算,其結(jié)果是:每年可生產(chǎn)乙二醇56.5萬噸/年;生產(chǎn)天然氣3.8億立方米/年;余熱余能(不含已用于制造化工產(chǎn)品的焦?fàn)t和轉(zhuǎn)爐煤氣)自發(fā)電比可達(dá)到67%。以上3項(甲醇、天然氣、自發(fā)電)每年可減排二氧化碳約294萬噸。

若包括焦化廠能量網(wǎng)絡(luò)優(yōu)化、鋼鐵流程低溫余熱社會分布式利用等,可減排二氧化碳525萬噸/年,即噸鋼減排0.525噸二氧化碳。若按噸鋼排放二氧化碳2噸左右計算,減排幅度為26%,這是一個很大的減排空間。

03 構(gòu)建新模式存在哪些主要問題?——鋼焦分離

構(gòu)建鋼焦融合、鋼化聯(lián)產(chǎn)、低碳排放新模式的基礎(chǔ)條件,是鋼鐵聯(lián)合企業(yè)實現(xiàn)鋼鐵產(chǎn)能與焦化產(chǎn)能相匹配,形成完整的工藝流程。但由于歷史原因,我國鋼焦分離狀態(tài)十分突出,難以構(gòu)建新模式,也難以實現(xiàn)“雙碳”目標(biāo)。

據(jù)統(tǒng)計,2020年全國生產(chǎn)焦炭4.26億噸,其中鋼鐵企業(yè)自產(chǎn)焦炭1.56億噸,占比僅36.6%;獨立焦化廠產(chǎn)焦2.7億噸,占63.4%。也就是說,鋼鐵企業(yè)約有2/3的焦炭缺口要靠獨立焦化廠供給。

獨立焦化企業(yè),由于生產(chǎn)單一,不能形成物質(zhì)流與能量流的系統(tǒng)優(yōu)化,直接導(dǎo)致能源轉(zhuǎn)換效率低下,既浪費了資源,又污染了環(huán)境。

盡管國家三令五申限制獨立焦化廠發(fā)展,特別是對炭化室高度4.3米及以下的小焦?fàn)t,早已列入淘汰目錄,但由于其產(chǎn)量高達(dá)1.4億噸,涉及3億多噸鋼的供焦問題,加之一些地區(qū)限制鋼鐵企業(yè)配套建設(shè)潔凈化大型焦?fàn)t,為落后的小焦?fàn)t提供了市場空間,很難淘汰。

獨立焦化廠的主要問題:

一是焦?fàn)t煤氣利用不合理,升值利用受限。鋼鐵聯(lián)合企業(yè)可以將高爐煤氣替代焦?fàn)t氣加熱,實現(xiàn)氣體資源價值優(yōu)化和環(huán)境質(zhì)量本質(zhì)改變,而獨立焦化廠將自產(chǎn)焦?fàn)t煤氣的50%以上用于焦?fàn)t自身加熱,不但燒掉了寶貴的資源,還造成二氧化硫、氮氧化物排放污染。

二是干熄焦技術(shù)普及率低。鋼鐵聯(lián)合企業(yè)從綜合價值考慮,普遍實施節(jié)能環(huán)保的干熄焦技術(shù),使鋼鐵流程顯著降低成本、降低碳排放。而獨立焦化廠普遍使用濕法熄焦,大量浪費能源、大量耗水、污染嚴(yán)重。

三是獨立焦化廠對焦化污水難以高效治理。鋼鐵企業(yè)是高溫流程,在高爐沖渣、轉(zhuǎn)爐悶渣工序可以對焦化流程產(chǎn)生的有機廢水、濃鹽水進(jìn)行高效消納處理,而獨立焦化廠不具備這些條件。

綜上所述,我國鋼焦處于嚴(yán)重分離狀態(tài),不論對鋼鐵企業(yè)還是獨立焦化企業(yè)而言都是劣勢,難以發(fā)揮鋼鐵行業(yè)特有的流程功能優(yōu)勢,不利于“雙碳”目標(biāo)的實現(xiàn)。

04 實現(xiàn)“雙碳”目標(biāo)有哪些建議?——頂層設(shè)計、系統(tǒng)推進(jìn)

在實施“雙碳”戰(zhàn)略中,鋼鐵工業(yè)必須從現(xiàn)實出發(fā),運用系統(tǒng)工程的觀念,加快推進(jìn)“鋼焦融合、鋼化聯(lián)產(chǎn)”協(xié)同創(chuàng)新,開拓節(jié)能減排增效的高質(zhì)量發(fā)展新模式。為此,特提出以下6條建議。

第一條:貫徹新發(fā)展理念,提高對鋼焦融合發(fā)展的新認(rèn)知。在創(chuàng)新意識的驅(qū)使下,需重新認(rèn)知鐵素流與碳素流的耦合效用:可以將“燃料”變“原料”,將污染物轉(zhuǎn)化為化工產(chǎn)品,從而實現(xiàn)固碳減排,向“用炭不排碳”的方向發(fā)展。

第二條:加強頂層設(shè)計,推進(jìn)鋼焦融合新發(fā)展。鋼鐵與焦化企業(yè)的分離由來已久,既有歷史原因,更有地域性體制障礙。為此,亟待加強全國性統(tǒng)籌謀劃,支持鋼鐵企業(yè)完善工藝,匹配焦化工序,落實產(chǎn)能置換政策,推進(jìn)鋼焦深度融合、協(xié)同發(fā)展。

第三條:建立鋼焦融合示范工程,引領(lǐng)鋼鐵行業(yè)構(gòu)建“雙碳”新模式。本著“先立后破、先行先試、分類指導(dǎo)、創(chuàng)新驅(qū)動”的原則,樹立標(biāo)桿、典型引路,穩(wěn)步推進(jìn)鋼焦融合發(fā)展。

第四條:加強技術(shù)研發(fā),倡導(dǎo)協(xié)同創(chuàng)新。鋼化聯(lián)產(chǎn)是一項跨行業(yè)、跨技術(shù)領(lǐng)域的新模式,需要行業(yè)之間技術(shù)融合,倡導(dǎo)鋼鐵企業(yè)與能源、化工等專業(yè)研發(fā)機構(gòu)合作,加快推進(jìn)“雙碳”目標(biāo)進(jìn)程。

第五條:加大政策扶持,發(fā)揮市場作用。國務(wù)院《2030年前碳達(dá)峰行動方案》中明確“鼓勵鋼化聯(lián)產(chǎn)”。如何落地需要有實施細(xì)則,并建議設(shè)立專項基金,在國家支持下,引導(dǎo)社會資本積極參與,助力鋼焦融合發(fā)展。

第六條:加強組織領(lǐng)導(dǎo),完善管理與考核。鋼焦融合、鋼化聯(lián)產(chǎn),涉及跨地區(qū)、跨行業(yè)能耗、能效、用煤及排放等指標(biāo)考核,需要國家相關(guān)部門統(tǒng)籌協(xié)同。建議各級政府重點考核鋼鐵企業(yè)炭利用效率、二氧化碳排放量、企業(yè)余熱余能自發(fā)電率等指標(biāo),逐步建立“雙碳”工作的長效機制。

【觀察】

寫好“鋼化聯(lián)產(chǎn)”大文章!

樊三彩

鋼鐵、化工都是歷史悠久的傳統(tǒng)行業(yè),目前也都面臨低碳轉(zhuǎn)型的相同使命,如果能夠攜起手來,積極探索一種循環(huán)經(jīng)濟耦合發(fā)展的模式,或許是實現(xiàn)“雙碳”目標(biāo)成本最優(yōu)、效益最好的一條“雙贏”甚至“多贏”路徑,不僅經(jīng)濟效益高,還將產(chǎn)生明顯的社會效益。

其實當(dāng)前,已有很多鋼企在這方面進(jìn)行著積極的實踐——

4月29日晚,吉林市政府與建龍集團簽署《鋼化新材料產(chǎn)業(yè)園項目投資框架協(xié)議》,建龍鋼鐵將在此地實現(xiàn)鋼化聯(lián)產(chǎn),積極推動副產(chǎn)品和生產(chǎn)廢料綜合循環(huán)利用;

晉南鋼鐵積極構(gòu)建鋼—焦—化—氫全閉環(huán)低碳產(chǎn)業(yè)鏈,2021年噸鋼碳排放為1.58噸,較鋼焦聯(lián)合企業(yè)碳排放平均水平1.85噸下降了15%;噸鋼綜合能耗為502千克標(biāo)準(zhǔn)煤,達(dá)到了《高耗能行業(yè)重點領(lǐng)域能效標(biāo)桿水平和基準(zhǔn)水平(2021年版)》的標(biāo)桿水平;

榮程集團著力打造全國首家“鋼化聯(lián)產(chǎn)—氫冶金”試驗工廠,目前正在積極開展噴吹天然氣試驗前期各項準(zhǔn)備工作;

……

鋼化聯(lián)產(chǎn)是整合資源利用、降低一次能源消耗、減少污染排放的高質(zhì)量發(fā)展新模式,有專家稱其為“真正意義上的碳中和措施”。相較于企業(yè)內(nèi)部流程改造升級的“小改小革”與革命性的氫冶金,鋼化聯(lián)產(chǎn)似乎是介于中間的成本—效益比最佳的一條路徑。雖然所有的低碳技術(shù)、模式最終都要接受市場的檢驗,但已經(jīng)被寫入國家頂層設(shè)計文件的“鋼化聯(lián)產(chǎn)”模式,未來必將迎來巨大的發(fā)展空間,給行業(yè)帶來一次意義深遠(yuǎn)的理念變革和生產(chǎn)方式變革。為此,鋼企務(wù)必緊抓政策機遇,算好“經(jīng)濟賬”“環(huán)保賬”,寫好“鋼化聯(lián)產(chǎn)”大文章!