本報(bào)通訊員 胡飛

當(dāng)今世界面臨百年未有之大變局,數(shù)字化轉(zhuǎn)型已成為傳統(tǒng)建筑企業(yè)乃至全行業(yè)破除傳統(tǒng)桎梏、重新煥發(fā)生機(jī)的必由之路。與此同時(shí),以人工智能、云計(jì)算、大數(shù)據(jù)、物聯(lián)網(wǎng)、區(qū)塊鏈等為首的智能技術(shù)正引領(lǐng)新一次技術(shù)革命,在顛覆傳統(tǒng)經(jīng)濟(jì)的同時(shí),也給勘察設(shè)計(jì)行業(yè)帶來前所未有的新機(jī)遇,引領(lǐng)他們在各類新技術(shù)的融合下朝著管理數(shù)字化、業(yè)務(wù)數(shù)字化、工具智能化與綠色化、開拓?cái)?shù)字化業(yè)務(wù)等方向發(fā)展。作為勘察行業(yè)領(lǐng)先的科技型工程公司,中冶集團(tuán)武漢勘察研究院有限公司開拓?cái)?shù)字化業(yè)務(wù),打造智慧化、綠色化鋼廠,一直在行動(dòng)。

中冶武勘從事冶金測繪起家,具有60多年的測繪技術(shù)沉淀,在60余年的發(fā)展歷程中時(shí)刻保持與時(shí)俱進(jìn),測繪技術(shù)一直穩(wěn)居于冶金行業(yè)之首。在此基礎(chǔ)上,中冶武勘從1990年就開始研發(fā)地理信息系統(tǒng),推進(jìn)從數(shù)字工廠到智慧工廠的轉(zhuǎn)變,并以院士專家工作站和兩個(gè)省部級(jí)工程技術(shù)中心為支撐,深度融合時(shí)空信息云平臺(tái)、大數(shù)據(jù)中心、5G+工業(yè)互聯(lián)網(wǎng)、數(shù)字孿生、人工智能等現(xiàn)代先進(jìn)技術(shù)。迄今為止,中冶武勘已立足鋼鐵企業(yè),先后服務(wù)過全國主要金屬和非金屬礦山及南方和國家電網(wǎng)、中國石化等企業(yè),在智慧鋼廠、智能礦山、智慧電力和智慧化工等領(lǐng)域頗有建樹。而從湛鋼總圖管理系統(tǒng),到韶鋼智慧工廠建設(shè),再到鄂鋼智慧工廠建設(shè)的集大成,鋼鐵行業(yè)的轉(zhuǎn)型升級(jí)正好也充分反映了中冶武勘在智慧應(yīng)用領(lǐng)域一路走來的堅(jiān)實(shí)印記。

在湛鋼,繪出工業(yè)企業(yè)管控“一張圖”

作為最早參與湛江鋼鐵建設(shè)的中冶子企業(yè),中冶武勘在湛鋼建設(shè)之初,就已將把湛鋼建設(shè)成為一座百年長青的鋼鐵聯(lián)合企業(yè)視作使命。

要將湛鋼建設(shè)成為跨越世紀(jì)的現(xiàn)代化的鋼鐵聯(lián)合企業(yè),首先就必須通過測量工作,確定湛鋼整體選址以及所有的建構(gòu)筑物、配套設(shè)施的準(zhǔn)確的位置和標(biāo)高,這樣才能保證設(shè)備與管道的連接絲毫不差,之后的生產(chǎn)運(yùn)行能夠保持連續(xù)穩(wěn)定。然而,湛江東海島條件相對(duì)落后,近幾年隨著湛鋼才逐漸發(fā)展起來,缺乏基準(zhǔn)數(shù)據(jù)資料,更不用說完善的城市坐標(biāo)控制系統(tǒng),遠(yuǎn)遠(yuǎn)不能滿足大型建設(shè)的精度要求。為了更好地開展建設(shè),并在廠區(qū)建設(shè)完成后對(duì)鋼鐵基礎(chǔ)地理信息進(jìn)行實(shí)時(shí)、動(dòng)態(tài)的數(shù)字化管理,湛鋼決定建立一個(gè)融合鋼廠所有地理信息數(shù)據(jù)的總圖管理系統(tǒng)。

“篳路藍(lán)縷,以啟山林”,中冶武勘測繪人員在湛鋼開疆拓土何其艱辛,而如何在湛鋼建立穩(wěn)定可靠的測量控制網(wǎng),就是首先要面臨的問題。為確保平面位置的穩(wěn)定統(tǒng)一,中冶武勘在整個(gè)東海島建立了二等GPS網(wǎng)。為了保證高程數(shù)據(jù)的可靠和穩(wěn)定,中冶武勘團(tuán)隊(duì)結(jié)合東海島復(fù)雜的地質(zhì)特點(diǎn),系統(tǒng)性提出了設(shè)置基巖水準(zhǔn)點(diǎn)的方案,即在湛江建設(shè)四組基巖水準(zhǔn)點(diǎn)與數(shù)十個(gè)深樁水準(zhǔn)點(diǎn),通過精準(zhǔn)測量這些水準(zhǔn)點(diǎn),為后續(xù)施工和建構(gòu)筑物沉降變形觀測,提供可靠的高程基準(zhǔn)。其中,一個(gè)基巖水準(zhǔn)點(diǎn)深達(dá)384米,深植于湛鋼地下穩(wěn)定的基巖面里,形如《西游記》中的“定海神針”,牢牢扎根在南海之中。依靠精密的平面控制網(wǎng)和基巖水準(zhǔn)點(diǎn),湛鋼從廠區(qū)定位、廠房規(guī)劃、土建施工、設(shè)備安裝到生產(chǎn)檢維修、技術(shù)改造都有了可靠的測量基準(zhǔn),測量的精度得到有效保障和統(tǒng)一。

隨后,中冶武勘歷時(shí)1年半時(shí)間,開展了地形圖和管線測量工作,將整個(gè)湛鋼按1:500的比例繪制成圖。同時(shí),中冶武勘還開發(fā)了地下管線測繪系統(tǒng),針對(duì)地下管線的作業(yè)流程和特點(diǎn)開發(fā)軟件平臺(tái),實(shí)現(xiàn)了圖形與數(shù)據(jù)的動(dòng)態(tài)聯(lián)動(dòng)。

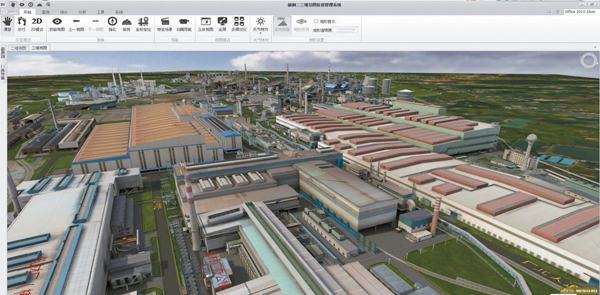

為了讓這些地形圖和地下管線數(shù)據(jù)更好地為湛江鋼鐵的設(shè)計(jì)和建造提供了數(shù)據(jù)支撐,中冶武勘借助GIS軟件平臺(tái)和大型的數(shù)據(jù)庫進(jìn)行后臺(tái)數(shù)據(jù)管理,系統(tǒng)實(shí)現(xiàn)了工業(yè)企業(yè)大比例尺基礎(chǔ)地圖、管網(wǎng)專題圖、各種設(shè)備設(shè)施設(shè)計(jì)圖紙、各種多媒體資料和文檔數(shù)據(jù)的集成管理,并通過Web服務(wù)實(shí)現(xiàn)了數(shù)據(jù)共享與功能共享的服務(wù)模式,建成了二維的湛江鋼鐵基礎(chǔ)地理信息系統(tǒng)(總圖管理系統(tǒng))。隨后,中冶武勘團(tuán)隊(duì)建立三維的湛江鋼鐵基地地理信息系統(tǒng),為鋼廠運(yùn)營管理提供基礎(chǔ)地理信息服務(wù)云平臺(tái)。

2015年10月4日,強(qiáng)臺(tái)風(fēng)“彩虹”從湛江正面登陸,中心最大風(fēng)力16級(jí),給湛鋼帶來重大損失。在報(bào)損過程中,湛鋼總圖管理系統(tǒng)發(fā)揮重要作用,助力快速查找和判斷受損位置,為湛鋼最大限度止損爭取了寶貴時(shí)間。

在二維、三維總圖數(shù)據(jù)的基礎(chǔ)上,中冶武勘建立面向湛鋼各業(yè)務(wù)應(yīng)用系統(tǒng)的地理信息共享服務(wù)平臺(tái)。該平臺(tái)充分結(jié)合二維、三維地理信息技術(shù),建立了和實(shí)際工廠一對(duì)一的數(shù)字化工廠地圖,重點(diǎn)體現(xiàn)廠房建筑信息、設(shè)備信息、管網(wǎng)信息等內(nèi)容,打造了一個(gè)信息共享、直觀可視的綜合業(yè)務(wù)管理平臺(tái),為構(gòu)建最終的數(shù)字化運(yùn)營管控平臺(tái)奠定基礎(chǔ),逐步實(shí)現(xiàn)企業(yè)地理信息數(shù)據(jù)資源的一體化、集約化管理。

在韶鋼,做出鋼廠智能化的有力嘗試

隨著我國快速步入后工業(yè)化時(shí)代,傳統(tǒng)工業(yè)領(lǐng)域的管理模式也面臨著日益增大的挑戰(zhàn)。由于生產(chǎn)要素成本及人力成本的不斷增加,尤其是在確保盈利能力和長期生存能力方面,所有鋼鐵企業(yè)均面臨著史無前例的壓力。如何以低成本實(shí)現(xiàn)工廠安全管理,保障連續(xù)生產(chǎn)運(yùn)營,如何快速獲取與工廠實(shí)際狀態(tài)一致的基礎(chǔ)數(shù)據(jù),可視化數(shù)字工廠應(yīng)運(yùn)而生。在韶鋼建設(shè)過程中,中冶武勘開始了一系列有力嘗試。

為了推進(jìn)韶鋼智慧工廠建設(shè),中冶武勘在總圖管理系統(tǒng)的基礎(chǔ)上首先實(shí)現(xiàn)了可視化集成監(jiān)控,為鋼廠后續(xù)延伸開發(fā)出一系列智慧應(yīng)用服務(wù)打下堅(jiān)實(shí)的基礎(chǔ)。在傳統(tǒng)的鋼廠建設(shè)中,視頻監(jiān)控、人員位置、煤氣報(bào)警等工廠監(jiān)控系統(tǒng)都是獨(dú)立的,各類監(jiān)控?cái)?shù)據(jù)需要用不同的系統(tǒng)來進(jìn)行查看,存在“數(shù)據(jù)孤島”,這也導(dǎo)致突發(fā)事故出現(xiàn)時(shí),鋼廠將無法聯(lián)動(dòng)調(diào)用鋼廠生產(chǎn)經(jīng)營的所有相關(guān)數(shù)據(jù),不利于數(shù)據(jù)綜合分析判斷。而基于地圖可視化技術(shù),中冶武勘根據(jù)各類監(jiān)控?cái)?shù)據(jù)的位置,將數(shù)據(jù)實(shí)現(xiàn)了可視化集成監(jiān)控。

具體而言,就是對(duì)全廠各類專題管線按網(wǎng)絡(luò)關(guān)系進(jìn)行梳理,完善管線各類閘閥、儀表等專題數(shù)據(jù),在地圖上集成管道及附屬設(shè)備運(yùn)行狀態(tài)監(jiān)測、各類報(bào)警、煤氣水封液位監(jiān)測、煤氣濃度監(jiān)測、視頻監(jiān)控、高危作業(yè)人員監(jiān)控?cái)?shù)據(jù),整合生產(chǎn)、物流、設(shè)備、能源、環(huán)保多部門業(yè)務(wù)等各類數(shù)據(jù),實(shí)現(xiàn)各類數(shù)據(jù)的集成可視化監(jiān)控和一體化聯(lián)動(dòng)調(diào)度管理,為設(shè)備查找定位、日常監(jiān)控和應(yīng)急指揮調(diào)度提供便捷的管理平臺(tái),提高應(yīng)急調(diào)度響應(yīng)效率。

應(yīng)急調(diào)度響應(yīng)效率的提高,在韶鋼涉煤氣作業(yè)安全管控系統(tǒng)中充分體現(xiàn)了出來。這也是中冶武勘在打造鋼廠工業(yè)總圖、建設(shè)二維和部分三維的鋼鐵基地地理信息系統(tǒng),并通過可視化技術(shù)在鋼廠實(shí)現(xiàn)可視化集成監(jiān)控之后,基于平臺(tái)為鋼廠提供智慧應(yīng)用延伸服務(wù)的首次有力嘗試。

該管控系統(tǒng)被應(yīng)用于韶鋼涉煤氣作業(yè)的安全防護(hù)工作,結(jié)合物聯(lián)網(wǎng)與移動(dòng)互聯(lián)網(wǎng)技術(shù),將作業(yè)區(qū)域的煤氣濃度與閥門狀態(tài)進(jìn)行實(shí)時(shí)可視化監(jiān)控,同時(shí)支持調(diào)取現(xiàn)場視頻監(jiān)控信號(hào),實(shí)現(xiàn)對(duì)作業(yè)區(qū)域的全覆蓋管控。該系統(tǒng)還能利用人員定位手環(huán)對(duì)作業(yè)人員進(jìn)行24小時(shí)安全防護(hù)監(jiān)控,實(shí)現(xiàn)人員廠區(qū)定位、生命體征監(jiān)測等功能,保障作業(yè)安全。該平臺(tái)的應(yīng)用,解決了原來信息不集中、響應(yīng)不及時(shí)的問題,并通過可視化的手段直觀地展現(xiàn)整個(gè)涉煤氣作業(yè)安全情況,及時(shí)將現(xiàn)場監(jiān)控畫面推送到監(jiān)控端和管理者手機(jī)上,大大提高了突發(fā)事件的應(yīng)急響應(yīng)效率。雖然是首次嘗試,但卻真正打開了中冶武勘研發(fā)鋼廠智慧應(yīng)用的大門。

2019年1月3日,由中冶武勘的子公司中冶智誠承接的涉煤氣作業(yè)安全管控系統(tǒng),作為韶鋼能源環(huán)保部的重點(diǎn)展示項(xiàng)目亮相寶武“智匯·智造·智享”智慧制造峰會(huì)。在峰會(huì)上,寶武集團(tuán)各級(jí)領(lǐng)導(dǎo)在聽取項(xiàng)目介紹后,對(duì)這個(gè)項(xiàng)目的成果給予了充分的肯定。這也為中冶武勘將地理信息數(shù)據(jù)平臺(tái)不斷完善與延伸,更好地提高鋼鐵智慧制造能力與水平,打造極致、高效、安全的智慧綠色鋼廠提振了信心。

在鄂鋼,打造可視化的數(shù)字“孿生”鋼廠

2019年,鄂鋼建成智慧工廠的管控中心,受到全行業(yè)的高度關(guān)注。如何讓鋼廠成為真正的可視化數(shù)字工廠,把整個(gè)鋼廠完整地搬進(jìn)計(jì)算機(jī)系統(tǒng),打造一個(gè)集大成的智慧工廠,中冶武勘開展了進(jìn)一步的深度嘗試。中冶武勘組建了一支平均年齡僅27歲的23人博士、碩士團(tuán)隊(duì),開始探索這個(gè)行業(yè)難題。

他們以三維地理信息技術(shù)為基礎(chǔ),將鋼廠運(yùn)營技術(shù)與北斗高精定位、熱紅外測溫、物聯(lián)網(wǎng)等國內(nèi)外領(lǐng)先技術(shù)深度集成,逐步完善企業(yè)安全可視化管控平臺(tái),打造了包括煤氣安全總線系統(tǒng)、液態(tài)金屬安全總線系統(tǒng)、高爐數(shù)字孿生系統(tǒng)、員工動(dòng)態(tài)可視化系統(tǒng)等4個(gè)子系統(tǒng),保障鋼廠的風(fēng)險(xiǎn)監(jiān)控主線建設(shè)。鋼廠的管理就像擁有了一個(gè)聰明的“大腦”,正在逐漸“智慧”起來。在2020年1月2日中國寶武綠色發(fā)展與智慧制造現(xiàn)場會(huì)上,“鄂鋼全廠可視化平臺(tái)”的驚艷亮相,曾吸引了與會(huì)代表及媒體的高度關(guān)注。

安全生產(chǎn)重于泰山,鋼廠的安全生產(chǎn)就更是關(guān)乎國計(jì)民生的大事。在鄂鋼智慧工廠建設(shè)過程中,為了助力鋼企充分貫徹“以人為本,安全第一”的管理理念,中冶武勘抓住煤氣生產(chǎn)作業(yè)安全和液態(tài)金屬輸運(yùn)安全兩條主線,為風(fēng)險(xiǎn)管控提供空間數(shù)據(jù)支撐,充分保障鋼廠的設(shè)備和人員安全。具體而言,該平臺(tái)通過對(duì)鋼鐵企業(yè)煤氣生產(chǎn)作業(yè)安全和液態(tài)金屬輸運(yùn)兩大鋼鐵企業(yè)核心危險(xiǎn)源進(jìn)行可視化管理,實(shí)現(xiàn)能源介質(zhì)管網(wǎng)動(dòng)態(tài)監(jiān)測、液態(tài)金屬流轉(zhuǎn)、人員動(dòng)態(tài)的三維可視化,實(shí)現(xiàn)煤氣總線和液態(tài)金屬總線及其他重大危險(xiǎn)源的可視化管控、智能分析和實(shí)時(shí)預(yù)警,同時(shí)對(duì)作業(yè)人員和運(yùn)輸車輛跟蹤定位,將事故的被動(dòng)處置變成風(fēng)險(xiǎn)的主動(dòng)預(yù)防,為防范重大風(fēng)險(xiǎn)和應(yīng)急處置觸發(fā)創(chuàng)造了智能技術(shù)條件,為鋼企的價(jià)值創(chuàng)造主線保駕護(hù)航,被行業(yè)內(nèi)譽(yù)為“智慧工廠安全生產(chǎn)的守護(hù)者”。在韶鋼涉煤氣作業(yè)安全管控系統(tǒng)的基礎(chǔ)上,中冶武勘在鄂鋼煤氣、液態(tài)金屬和高爐安全生產(chǎn)的智慧技術(shù)應(yīng)用上取得重大突破,實(shí)現(xiàn)了國內(nèi)首創(chuàng)。

你相信電腦系統(tǒng)可以復(fù)刻出一個(gè)1:1且實(shí)時(shí)動(dòng)態(tài)更新的“孿生”工廠嗎?中冶武勘正在將其一步步變成現(xiàn)實(shí)。當(dāng)前,中冶武勘正在嘗試在系統(tǒng)中接入更多鋼廠生產(chǎn)運(yùn)行的數(shù)據(jù),不斷豐富可視化平臺(tái)信息,逐步實(shí)現(xiàn)虛擬工廠與物理工廠的同步。通過將鋼鐵企業(yè)縱橫交錯(cuò)的地上地下管網(wǎng)、結(jié)構(gòu)復(fù)雜的外建構(gòu)筑和廠房內(nèi)設(shè)備完整搬進(jìn)計(jì)算機(jī)系統(tǒng),結(jié)合工廠運(yùn)營技術(shù)實(shí)現(xiàn)可視化動(dòng)態(tài)管理,中冶武勘為智能制造的“孿生”工廠提供可以承載的空間信息平臺(tái),實(shí)現(xiàn)了對(duì)高爐全生命周期的“全方位孿生式”實(shí)時(shí)監(jiān)測,實(shí)現(xiàn)了國內(nèi)智慧、綠色工廠技術(shù)的重大進(jìn)步。

站在國家“十四五”發(fā)展新的潮頭,中冶武勘作為“冶金勘察國家隊(duì),資源保障主力軍,基本建設(shè)排頭兵,巖土工程、智慧應(yīng)用領(lǐng)域具有特色的工程綜合服務(wù)提供商”將持續(xù)致力于空間信息技術(shù)服務(wù)于冶金鋼廠,將三維可視化技術(shù)與鋼鐵運(yùn)營技術(shù)緊密結(jié)合,通過技術(shù)迭新助力國內(nèi)外眾多大型廠礦打造一個(gè)又一個(gè)基于可視化平臺(tái)而生的“孿生鋼廠”,為其安全生產(chǎn)和智能運(yùn)營管理保駕護(hù)航,為全國鋼鐵企業(yè)率先迎來智慧化、綠色化時(shí)代。

中冶武勘在韶鋼建設(shè)的二、三維總圖信息管理系統(tǒng)

《中國冶金報(bào)》(2021年5月25日 22版二十二版)